Quelle pâte thermique utiliser pour son processeur ? C’est à cette difficile question que nous nous sommes attaqués via ce comparatif complexe. Découvrez notre méthodologie et tous les détails à savoir lors de l’application de pâte thermique.

Les processeurs évoluent, la finesse de gravure se réduit de génération en génération mais l’implacable réalité physique demeure : en plein usage, un CPU, ça chauffe. Et pour mieux contenir ce dégagement de chaleur, ou plus précisément pour contribuer le plus efficacement possible à le déporter vers un système spécialisé dans son évacuation (ventirad, waterblock…), une seule solution : appliquer à la surface du CPU quelques gouttes de pâte thermique.

À la manière d’un “joint”, la pâte thermique “colmate” le système de refroidissement au processeur et favorise ainsi la conductivité de la chaleur, pour mieux l’extraire. Souvent vendue sous forme de tube ou de seringue avec un kit de refroidissement ou un processeur, elle n’est pourtant pas toujours égale – d’un à deux euros le millilitre à plusieurs dizaines d’euros pour un volume équivalent, les marques et modèles n’offrent pas toujours les mêmes performances. Des différences qui peuvent s’avérer cruciales si vous envisagez en particulier d’overclocker votre processeur, ou même plus simplement pour en prolonger la durée de vie et réduire la chaleur qui règne dans votre boîtier. C’est aussi un achat envisageable si vous entamez le nettoyage de printemps de votre propre PC principal, ou si encore vous souhaitez offrir une seconde vie à un PC portable vous donnant accès à ses composants.

Pour vérifier ces différences, nous avons scrupuleusement soumis une série de configurations représentatives du marché à près de 90 références reconnues. Vous l’avez peut-être déjà parcouru précédemment : notre dossier a été méticuleusement bâti au fil des années, tout au long de l’évolution de nos machines. Dans cette mise à jour, nous avons ajouté plusieurs pâtes thermiques, dont la nouvelle Kingpin Cooling KPx du célèbre overclockeur. Une pâte très performante, mais si visqueuse qu’il nous a fallu la placer dans un bain-marie à 50°C pour la fluidifier afin de l’appliquer plus facilement ! Nous avons également revu et corrigé l’ensemble des références précédentes, en mettant à jour leur prix et en éconduisant toutes celles qui n’existent plus désormais. En clair : vous avez désormais sous les yeux le guide ultime de la pâte thermique, en 2021.

Quelle pâte thermique utiliser ? C’est à cette difficile question que nous nous sommes attaqués via ce comparatif complexe qui nous aura demandé de nombreux mois de préparation afin de mettre sur pieds un protocole de tests rigoureux, pour ne pas fausser les résultats. Que ce soit pour votre processeur ou votre GPU, découvrez à quoi sert la pâte thermique, tous les détails permettant une application optimale.

Notre sélection des meilleures pâtes thermiques du marché

Thermal Grizzly Kryonaut : la plus performante et polyvalente

Que ce soit avec un CPU ou un GPU, et quel que soit le système de refroidissement utilisé, la Kryonaut de Thermal Grizzly s’est imposée comme l’une des références les plus performantes au cours de nos tests. Efficace et facile à utiliser, cette pâte thermique est totalement dépourvue de silicone est n’est absolument pas conductrice d’un point de vue électrique. Seul petit bémol : sa disponibilité relativement limitée, même si elle est en promotion sur le géant du commerce en ligne, à l’heure où nous mettons sous presse, dans la référence que nous vous conseillons.

Caractéristiques techniques : Conductivité thermique 12,5 W/mK | Indice de viscosité 2 | Indice d’utilisabilité 8

Thermal Grizzly Conductonaut : à réserver aux pros

Si la Conductonaut de Thermal Grizzly se montre à peine plus performante que la Kryonaut dans nos tests, elle souffre en revanche d’un défaut : sa composition (métal liquide) la rend conductrice d’un point de vue électrique. De plus, elle doit impérativement être utilisée avec un radiateur en cuivre (l’aluminium est proscrit). Cette pâte thermique est donc réservée aux pros. Plus visqueuse que la Liquid Pro, elle pourra toutefois s’appliquer sur GPU comme sur CPU. Elle bénéficie en outre d’une finition hors-pair, avec un embout spécial pour mieux maîtriser son application.

Caractéristiques techniques : Conductivité thermique 73 W/mK | Indice de viscosité 2 | Indice d’utilisabilité 5

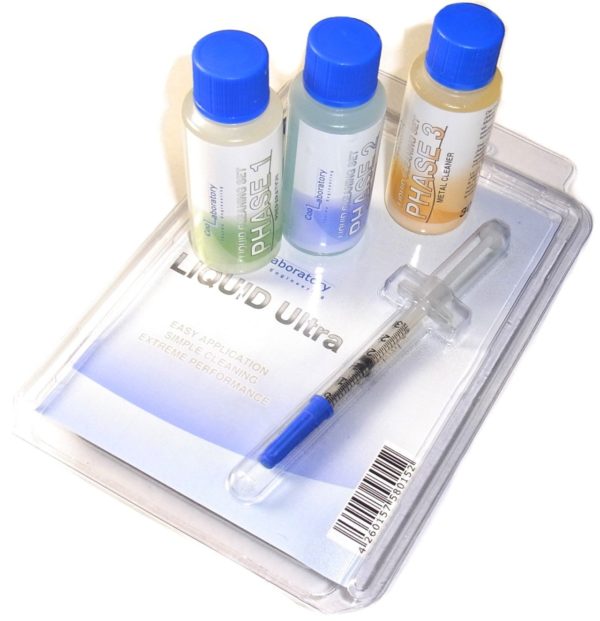

Coollaboratory Liquid MetalPad : le meilleur pad

Les pads et adhésifs thermiques forment une espèce à part dans notre comparatif. Leur application est bien entendu plus aisée qu’avec une pâte thermique, mais leurs performances sont d’habitude moins bonnes… sauf en ce qui concerne le Liquid MetalPad ! Attention toutefois à faire initialement monter en température le pad thermique (à plus de 82°C) pour optimiser son efficacité.

Caractéristiques techniques : Conductivité thermique 10 W/mK | Indice de viscosité NA | Indice d’utilisabilité 3

Comment bien choisir la pâte thermique ?

Dans ce dossier, nous commençons avec les propriétés thermiques des processeurs, les différents types de surface, des informations relatives aux différentes pâtes thermiques et méthodes d’application. Ajoutons à cela deux différents types de dissipateurs (air/eau) et enfin les problèmes relatifs à la pression exercée par ces derniers : une pâte thermique peut se montrer satisfaisante avec un dissipateur et mauvaise avec un modèle différent. C’est précisément pour cette raison que les tests ont été effectués sur des processeurs Intel et AMD, avec un watercooling intégré, un dissipateur haut de gamme et enfin un dissipateur entrée de gamme représentatif des modèles livrés en kit avec un CPU.

Parallèlement aux processeurs, nous avons également évalué l’efficacité des pâtes thermiques pour le refroidissement d’un GPU. Puis nous avons jugé leur viscosité et la facilité avec laquelle elles s’appliquent. Commençons cependant par les bases : en quoi la pâte thermique joue-t-elle un rôle primordial ?

Pourquoi la pâte thermique ?

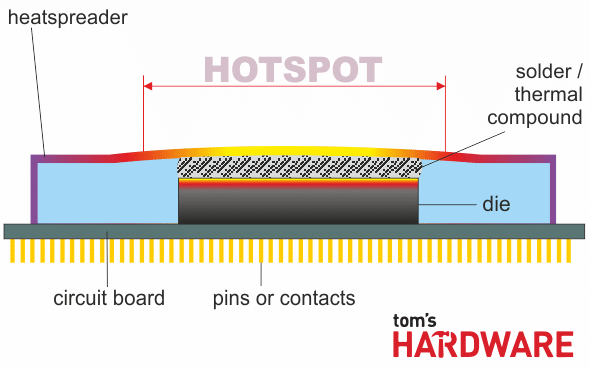

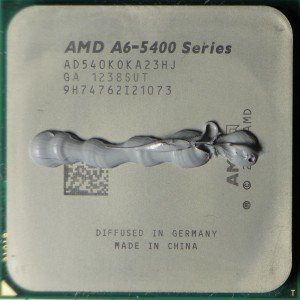

La capsule du processeur

Lorsqu’on retire la capsule (heat spreader, IHS) d’un CPU, on remarque que la puce (le die) est nettement plus petite qu’il n’y paraît : elle n’est en contact qu’avec une partie de la capsule. Cette dernière sert donc à distribuer la chaleur émise par la puce sur une surface plus grande, permettant ainsi son transfert vers le dissipateur. En réalité, elle sert surtout à protéger les cœurs du processeur !

Cette représentation illustre deux faits. Premièrement, les fabricants de processeurs comblent l’espace entre le die et la capsule avec un matériau conducteur de chaleur. Deuxièmement, l’évolution de ce matériau : si AMD avait encore recours il y a peu à une soudure pour faire le lien, Intel a depuis longtemps privilégié la pâte thermique, laquelle induit une résistance thermique supplémentaire tout en permettant d’économiser quelques centimes au passage. Ceci explique pourquoi les processeurs d’Intel ont longtemps été plus difficiles à refroidir lorsqu’on les soumet à l’overclocking, en particulier depuis l’architecture Ivy Bridge.

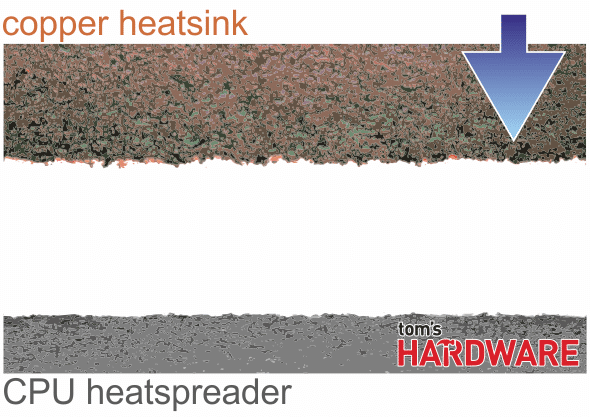

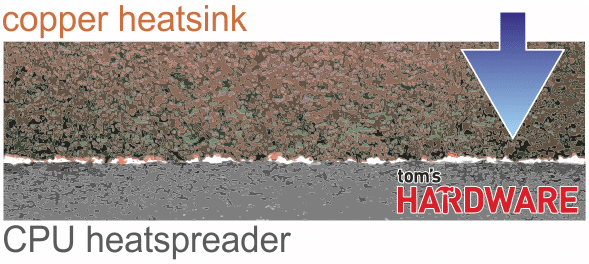

Surface imparfaite

Un microscope permet de voir que la surface d’une capsule, comme celle d’un dissipateur ne sont pas parfaitement régulières : bien que l’on puisse avoir cette impression à l’œil nu, leurs surfaces respectives sont irrégulières – capsule et dissipateur ne sont que partiellement en contact. Sans pâte thermique, c’est l’air qui vient combler les espaces, sachant que l’air est un très mauvais conducteur de chaleur : on pourrait même le qualifier d’isolant. Du coup, même le meilleur dissipateur, sans pâte thermique, ne pourra pas grand chose, à moins que les deux surfaces en contact ne soient parfaitement polies, et encore !

De l’utilité des pâtes et patchs thermiques

Il ne fait donc aucun doute que l’air doit être remplacé par un meilleur conducteur thermique. Cependant, aucune pâte thermique, patch ni métal liquide ne se montrera aussi efficace que les surfaces métalliques en termes de conductivité. L’enjeu est donc de parvenir à appliquer une couche de conducteur thermique suffisamment fine pour ne pas induire de résistance, mais aussi suffisamment épaisse pour compenser les imperfections de la capsule et du dissipateur.

Répartition de la pâte sous l’effet de la pression

L’animation qui suit illustre l’étalement de la pâte thermique sous l’effet de la pression exercée par le dissipateur. Nous reviendrons plus loin sur la relation entre la propriété physique d’une pâte thermique (certaines sont plutôt liquides, d’autres plutôt visqueuses) et la pression maximale due au montage du dissipateur. Dans l’immédiat, on peut considérer que les pâtes thermiques à faible viscosité sont mieux adaptées pour des installations à faible pression, comme c’est par exemple le cas des dissipateurs d’origine chez Intel.

Les caractéristiques techniques d’une pâte thermique quant à sa résistance ne permettent pas de prédire ses performances réelles, parce qu’il faut également prendre en compte le processeur et le dissipateur. En effet, un bon dissipateur peut souffrir d’une mauvaise association avec une pâte thermique inadaptée. On arrive à de bien meilleurs résultats en réfléchissant à cette association plutôt qu’en estimant qu’une pâte thermique onéreuse est nécessairement performante.

Les détails à ne pas négliger

Convexe ou concave ?

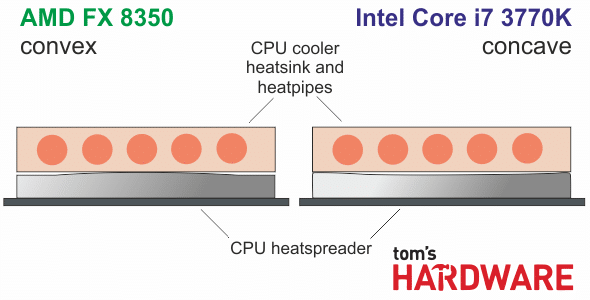

La surface des capsules n’est donc pas complètement régulière et pour ne rien arranger, elle n’est pas plane en raison de leur procédé de fabrication. Nous avons délibérément exagéré le problème pour mieux l’illustrer, même s’il relève de générations antérieures :

Les capsules d’AMD sont donc légèrement surélevées au niveau du centre, tandis que cette surélévation se retrouve au niveau des arêtes chez Intel. De notre point de vue, l’approche d’AMD facilite le refroidissement : compte tenu de la pression exercée par le dissipateur, la couche de pâte thermique est particulièrement fine là où l’essentiel du transfert de chaleur doit être effectué. Les processeurs Intel ont donc besoin d’un peu plus de pâte thermique et d’une attention particulière contre une éventuelle poche d’air au milieu de la surface d’échange. Ce souci est aujourd’hui largement “égalisé” entre les deux constructeurs, mais vous devez garder cette différence en tête, en particulier si vous souhaitez nettoyer une configuration accusant plusieurs années d’ancienneté.

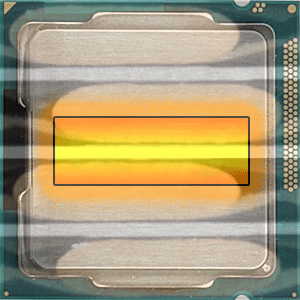

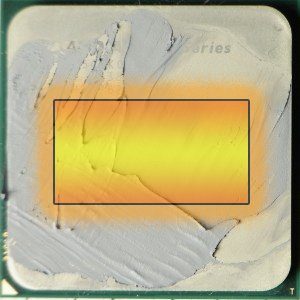

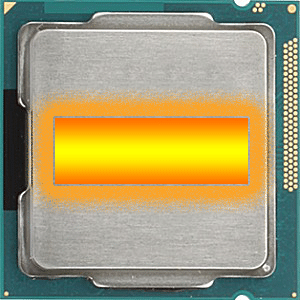

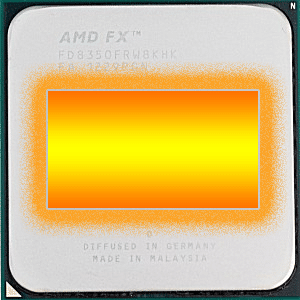

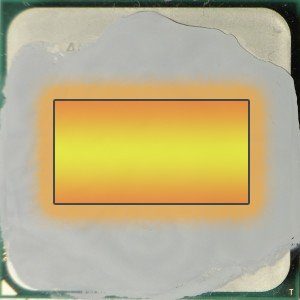

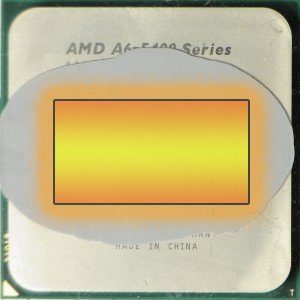

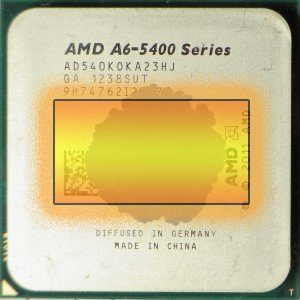

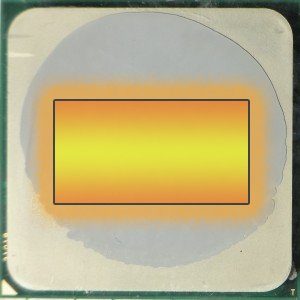

Capsules, zones calorifiques et lourdes conséquences

En raison de l’écart de surface entre la puce et la capsule, les zones périphériques de cette dernière sont plus froides que celle immédiatement située au-dessus du die. On peut la qualifier de zone critique (hot spot), puisque c’est à cet endroit que les températures sont les plus élevées. Les deux images ci-dessous représentent cette zone critique de manière simplifiée : la réalité est moins uniforme du fait que la charge de travail sur les différents cœurs est souvent inégale, de même que le circuit graphique intégré peut être plus ou moins actif que les cœurs CPU. Ceci étant dit, on peut tout de même considérer le die comme un ensemble et donc observer la répartition de la chaleur sur la capsule.

Grâce à un processus de fabrication 7 nm à la pointe de la technologie actuelle, les processeurs AMD ont une zone critique plus réduite que celle des processeurs Intel. C’est une chose qui doit être prise en compte lorsqu’on achète un dissipateur : c’est cette zone qu’il convient de refroidir en priorité.

Avantages et inconvénients des dissipateurs DHT

Les dissipateurs dont les caloducs aplatis sont en contact direct avec le processeur (dits « DHT » pour direct heat transfer) ont pris le devant de la scène depuis quelques années. Il est évident qu’ils permettent aux fabricants de réaliser des économies au stade de la fabrication, tout en faisant le bonheur des départements marketing qui nous vantent les performances de cette technologie.

Néanmoins, cette dernière a également des défauts. Prenons par exemple le Xigmatek Achilles, modèle à quatre caloducs, dont nous avons reproduit l’empreinte ci-dessous. Les deux caloducs périphériques passent complètement à côté de la zone critique, tandis que les deux centraux ne la couvrent que partiellement (il s’agit d’un processeur Ivy Bridge). Pour ne rien arranger, le Xigmatek Achilles fait partie de ces dissipateurs qui ne permettent pas une rotation de 90° sur le socket de la carte mère.

Cette simple rotation permettrait pourtant d’arriver à un meilleur résultat. Les processeurs AMD sont en général nettement moins affectés du fait que leur die est non seulement plus grand, mais aussi orienté à la verticale. Dans la plupart des cas, tous les caloducs traversent donc la zone critique. Si l’on tient à acheter un dissipateur DHT pour refroidir un processeur Intel récent, mieux vaut se diriger vers un modèle à cinq caloducs et éviter tous ceux dont les caloducs sont franchement espacés.

Il suffit donc de choisir un dissipateur mal adapté pour accuser un tel déficit de refroidissement que la meilleure des pâtes thermiques sera incapable de le compenser ! Attention au piège !

Choisir la pâte thermique adaptée

Quelle recette ?

Les pâtes thermiques permettant de faire de belles marges pour les fabricants, le marché foisonne de modèles. Si la composition exhaustive de la plupart des produits est tenue secrète, une simple recherche sur Google permet d’établir une liste des ingrédients récurrents. En termes de température, la limite maximale est généralement de 150 °C, bien que certains produits affichent une tolérance allant jusqu’à 300 °C voire plus.

La composition d’une pâte détermine sa conductivité thermique et électrique, sa viscosité ainsi que sa tenue dans le temps. Parmi les ingrédients typiques, on retrouve l’oxyde de zinc et la silicone, cette dernière étant utilisée comme agent liant. Cependant, les produits qui s’appuient uniquement sur cette association ont quasiment disparu : la plupart des marques y ajoutent d’autres éléments comme l’aluminium. La Prolimatech PK1 est composée de 60 à 85 % d’aluminium, 15-25 % d’oxyde de zinc, 12-20 % d’huile de silicone et enfin d’un agent antioxydant. D’autres combinaisons sont plus intrigantes, comme celle de la Be Quiet! DC1 qui liste 60 % d’oxyde métallique, 30 % d’oxyde de zinc (depuis quand le zinc n’est-il plus considéré comme un métal ?!) et 10 % de silicone.

Certaines pâtes thermiques comme l’Arctic Silver 5 contiennent même des particules d’argent. D’autres font appel au graphite comme la WLPG 10 de Fischer Elektronik, laquelle fait l’impasse sur le silicone et affiche une excellente conductivité thermique (10,5 W/m·K). Mais ces dernières sont plus difficiles à appliquer et sont électriquement conductrices. On trouve également des références utilisant des nanoparticules de carbone qui sont chères et là aussi conductrices. Enfin, les pâtes thermiques à base de cuivre sont moins nombreuses qu’auparavant, mais on en trouve encore quelques-unes en cherchant un peu.

Le métal liquide

Les pâtes thermiques sous forme de métal liquide et autres patchs métalliques sont à réserver aux utilisateurs les plus avertis. La pose de ces produits n’est pas sans risque compte tenu de leur capacité à conduire l’électricité, et il nous semble plus prudent de les considérer séparément des pâtes thermiques plus courantes. Dans l’immédiat, disons qu’ils nécessitent une certaine expertise et quelques conditions avant de pouvoir être utilisés.

Tous ces produits partagent une caractéristique commune : quels que soient leur composition ou leur prix, leur capacité en dissipation thermique sera toujours inférieure à celles des capsules et dissipateurs. La pâte thermique est donc systématiquement le maillon faible de la chaine de refroidissement et ce quel que soit son prix !

Bien appliquer la pâte thermique

La méthode à employer relève presque du débat philosophique, si bien qu’il est délicat de n’en préconiser qu’une seule : la réussite d’une méthode dépend de la quantité de pâte utilisée ainsi que de sa viscosité pour un montage particulier. Compte tenu de la zone critique évoquée plus tôt, il nous semble que le fait d’étaler soi-même la pâte thermique sur toute la surface de la capsule est une pratique inutile et révolue. Il convient de prendre en compte les particularités du processeur, de sa capsule, du dissipateur et enfin du montage du dissipateur (tout particulièrement la pression exercée).

Pâtes à faible viscosité/à pinceau

Les pâtes les plus liquides comme la Revoltec Thermal Grease Nano peuvent être étalées avec un pinceau et sont donc les plus faciles à utiliser. Cependant, une faible viscosité se traduit par une forte contenance en silicone, ce qui n’est pas anodin : ces pâtes thermiques finissent généralement en bas de nos classements. Par ailleurs, le fait d’appliquer ces produits semi-liquides avec un pinceau pousse à forcer la dose, ce qui n’est pas optimal non plus.

Goute, ligne ou couche ?

De notre point de vue, étaler la pâte thermique sur toute la surface de la capsule est tout simplement trop pénible et d’autre part, on risque d’en mettre trop ou même de créer des poches d’air. Notons de plus que certaines pâtes sont récalcitrantes : plus on essaie d’égaliser la couche, plus elle se rompt.

L’association d’une pâte thermique visqueuse avec une carte de crédit confine à l’absurde : on passe un temps fou à l’étaler sans pouvoir parvenir à une couche fine et homogène. S’il est toujours possible d’utiliser un gant en latex pour travailler la pâte thermique avec l’index, cette méthode n’offre pas de garantie contre une quantité excessive, a fortiori lorsque l’on manque de pratique. Plus une pâte est visqueuse, plus il est difficile d’en faire une couche soi-même.

En ligne

Lorsque l’on imagine le processeur sous sa capsule, il est tentant d’appliquer une ligne de pâte thermique sur la zone la plus calorifique. Attention à ne pas être trop généreux, sans quoi le produit va déborder sur les côtés de la capsule. Pour peu que l’on ait choisi une pâte conductrice en électricité, les dégâts matériels sont presque garantis.

En dosant de manière raisonnable, le résultat est bien meilleur. Peu importe que toute la surface de la capsule ne soit pas couverte : les extrémités ne contribuent pas significativement au transfert thermique. Dans le cas d’un dissipateur avec plaque de renfort, dont le maintien est assuré par une forte pression, la pâte s’étalera encore mieux. D’une manière générale, un dissipateur dont le système de maintien exerce une forte pression (ce qui est courant pour les modèles fournis avec une plaque arrière), et une pâte à texture liquide, favorisent l’étalement.

Goutte ou grain de riz

La méthode « goutte » et sa variante « grain de riz» a non seulement l’avantage d’être accessible à tous, mais aussi de permettre l’étalement des pâtes à forte viscosité, à condition d’utiliser un bon dissipateur capable d’appliquer une pression suffisante.

L’excès de pâte est nuisible, mais le manque l’est également : la couche risque alors de ne pas recouvrir intégralement la zone critique, pénalisant ainsi la conductivité thermique et pouvant provoquer une mise en sécurité du processeur due à des températures excessives.

Le dissipateur doit rentrer dans la réflexion : un modèle acheté séparément du processeur avec plaque de renfort, lorsque celle-ci est vissée, nécessite moins de pâte thermique qu’un dissipateur AMD avec crochet et levier, ou qu’un modèle Intel à pointes de pression (dits push-pin). Les pâtes à forte viscosité doivent être associées aux dissipateurs exerçant une pression plus importante, auquel cas on peut être plus généreux qu’avec une pâte liquide. Bien entendu, il s’agit d’être légèrement plus généreux : il ne faut pas confondre goute et grain de café.

L’image ci-dessus montre un étalement quasi-idéal : une fine couche recouvre intégralement la zone critique. Le fait qu’elle n’atteigne pas les bords de la capsule confirme que nous avons mis la quantité adéquate, sans épaisseur inutile. Une goutte de 2 à 4 mm de diamètre devrait suffire, il est inutile d’en mettre plus ! On tient à peu près l’équivalent d’une lentille et non pas d’un petit-pois.

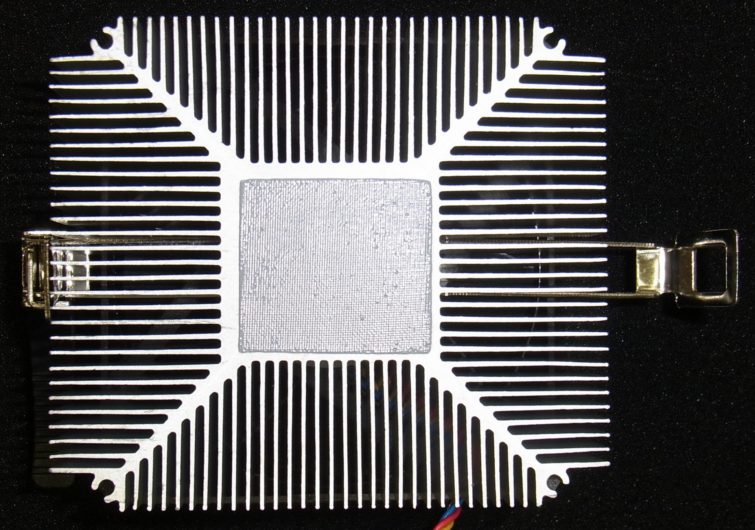

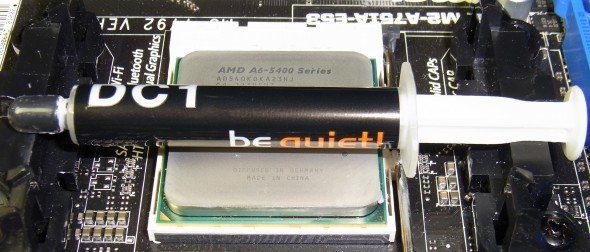

Procéder l’esprit tranquille

AMD comme Intel sont eux aussi adeptes du « point trop n’en faut », comme en témoignent les dissipateurs livrés avec leurs processeurs. Pour prendre un exemple, le modèle AMD ci-dessous n’est en contact qu’avec les deux tiers de la capsule. La pâte thermique pré-appliquée est particulièrement visqueuse, au point de paraître solide et de ne pas s’étaler vers l’extérieur (la pression du dissipateur est relativement faible). Mais le fait est que c’est bien cette méthode qui a été retenue par le géant de Sunnyvale.

Pourquoi mentionner ce radiateur bas de gamme livré avec le processeur ? Tout simplement pour rassurer et encourager l’approche individuelle. Il y a une vingtaine d’années, nous avions nous aussi quelques réticences vis-à-vis des dissipateurs vendus dans le commerce. Pour peu que l’on ait réfléchi à l’association pâte thermique/dissipateur en amont et en travaillant soigneusement, il n’y a pas de quoi s’inquiéter.

Protocole : quatre tests différents

Le choix de quatre configurations différentes nous permet de répondre à des demandes exprimées sur le forum, comme la prise en compte de la pression exercée par le dissipateur. Nous faisons délibérément l’impasse sur l’overclocking extrême à l’azote liquide pour privilégier des cas représentatifs d’un usage au quotidien : kits de watercooling préassemblés qui devraient garantir une température inférieure à 60°C, dissipateurs haut de gamme avec plaque de renfort sensés exercer une forte pression et enfin dissipateurs « box » (pour illustrer une faible pression). Ces derniers laissent les processeurs dépasser les 60 °C (AMD) voire 80°C (Intel).

Suivant sa viscosité et sa composition, une pâte thermique ne sera pas adaptée pour toutes les situations, ni recommandée pour n’importe qui. Cette mise en garde vaut également pour le changement d’un dissipateur GPU.

Tester les pâtes thermiques sur un GPU

Ce sujet a quelque chose de délicat. Pour des raisons de sécurité, nous avons exclu les produits conducteurs en électricité, de même que les pâtes de type métal liquide. Étant donné que les GPU n’ont pas de capsule et permettent donc l’installation d’un dissipateur à même le die, il était hors de question de risquer un court-circuit.

Précisons que nous avons utilisé une carte graphique pas vraiment dernier cri, au motif qu’elle s’est montrée pratique pour ce genre de tests : son dissipateur ne nécessite que quatre vis et son ventilateur peut être réglé à régime constant. De plus, elle tolère probablement des températures plus élevées qu’un modèle récent : difficile de se faire à l’idée de condamner une RTX Series 30 en testant des pâtes thermiques. Cependant, la taille de son GPU comme la température en surface sont restées comparables à celles des cartes actuelles en milieu de gamme.

Protocole, cycles et durée des tests

Le protocole de test mérite d’être détaillé : étant donné que les sondes thermiques numériques intégrées aux processeurs récents donnent des valeurs Tcore non calibrées, nous avons procédé à l’ancienne, c’est-à-dire en positionnant une sonde thermique sous la capsule du processeur. Les CPU réunis pour ce comparatif disposant encore de capsules soudées, les températures devraient être assez précises. Par ailleurs, nous précisons l’écart entre température du boitier et température ambiante, vu que cette dernière n’a pas été aussi constante que souhaité faute de climatisation.

S’agissant de la carte graphique, nous avons utilisé la température rapportée par le GPU : les valeurs n’étaient pas influencées par les faibles changements de température ambiante.

| Conditions de test | |

|---|---|

| Température ambiante | Environ 22°C (constance relative de 21,4 à 22,7 °C) |

| Résultats des tests CPU | Moyenne en °C des températures relevées (écart entre température ambiente et valeur rapportée par la sonde sous la capsule) |

| Résultats des tests GPU | Rapportés en °C d’après la sonde intégrée au GPU |

| Cycles de test CPU | 1 rodage de 4 heures, suivi d’une pause de 2h minimum 4 séries de mesures d’une heure chacune, espacées d’une heure de pause 16 heures de test minimum par pâte thermique et dissipateur |

| Cycles de test GPU | 1 rodage de 4 heures, suivi d’une pause de 2h minimum 2 séries de mesures d’une heure chacune, espacées de 30 minutes de pause 8h30 de test minimum par pâte thermique et dissipateur |

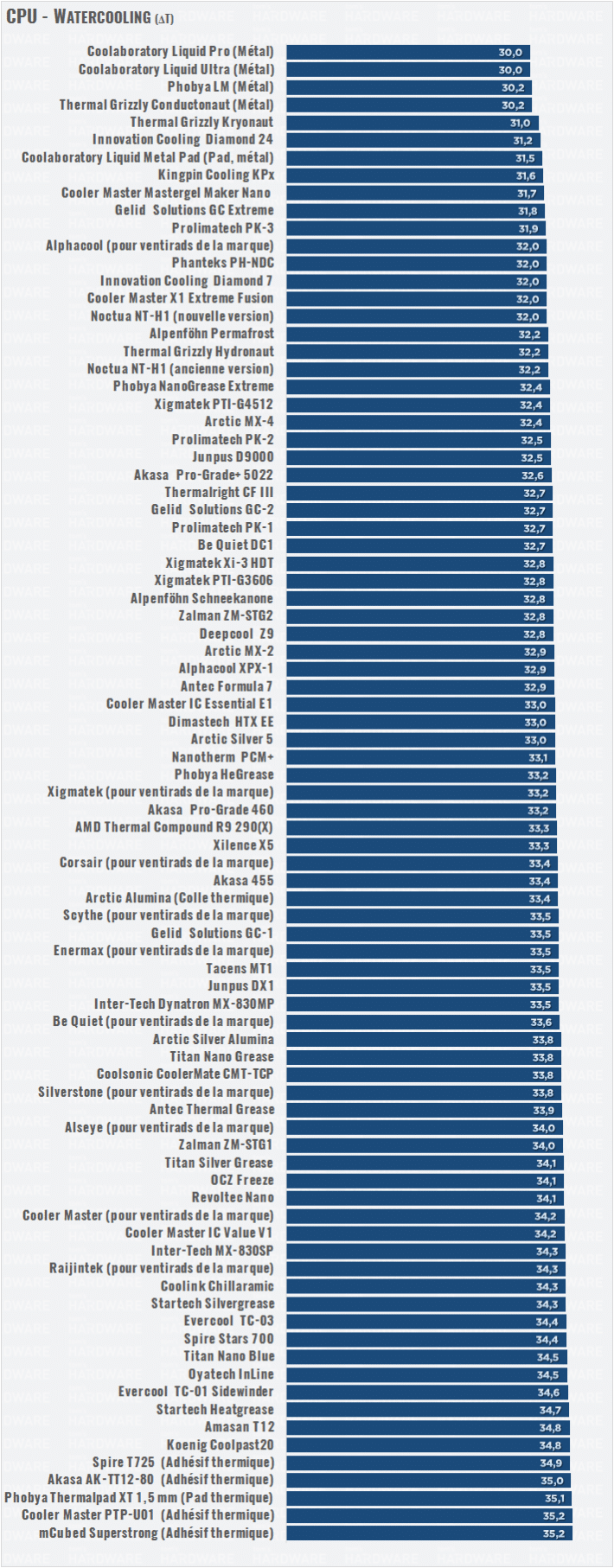

Résultats de test sur CPU watercooling

Testées avec un système de refroidissement Corsair H80i, les pâtes thermiques de notre comparatif présentent déjà une certaine hiérarchie : les produits « métal liquide » sont globalement les plus efficaces, et les pad et adhésifs thermiques sont les produits les moins performants (le Liquid MetalPad de Coollaboratory est un peu à part compte tenu de sa composition).

Notons que les valeurs indiquées ci-dessous correspondent à la différence entre la température ambiante et celle du processeur. En choisissant bien sa pâte thermique, on pourra donc, dans le meilleur des cas, gagner jusqu’à cinq degrés en watercooling.

Pour faire simple, la Thermal Grizzly Kryonaut est la meilleure pâte thermique « non-métal liquide », alors que les Coolaboratory Liquid Pro et Ultra sont les meilleures toutes catégories confondues. Mention spéciale enfin pour le Liquid MetalPad de Coolaboratory, particulièrement bien placé.

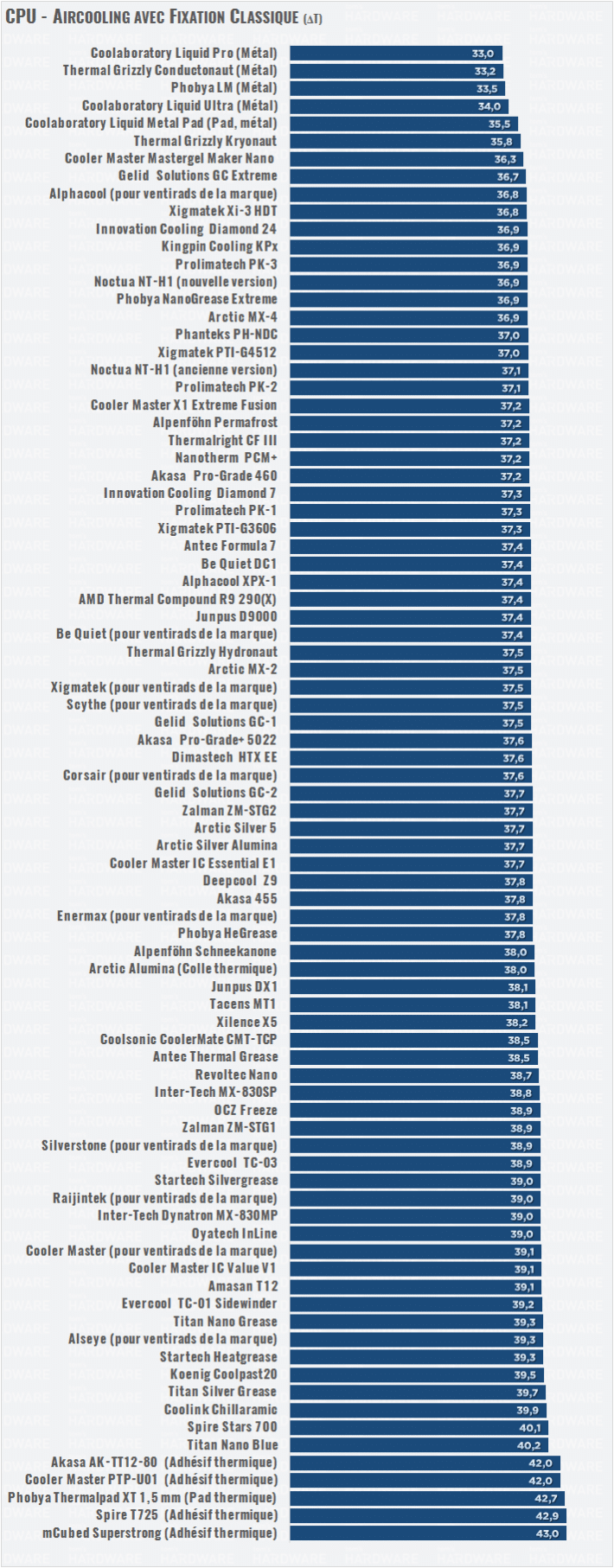

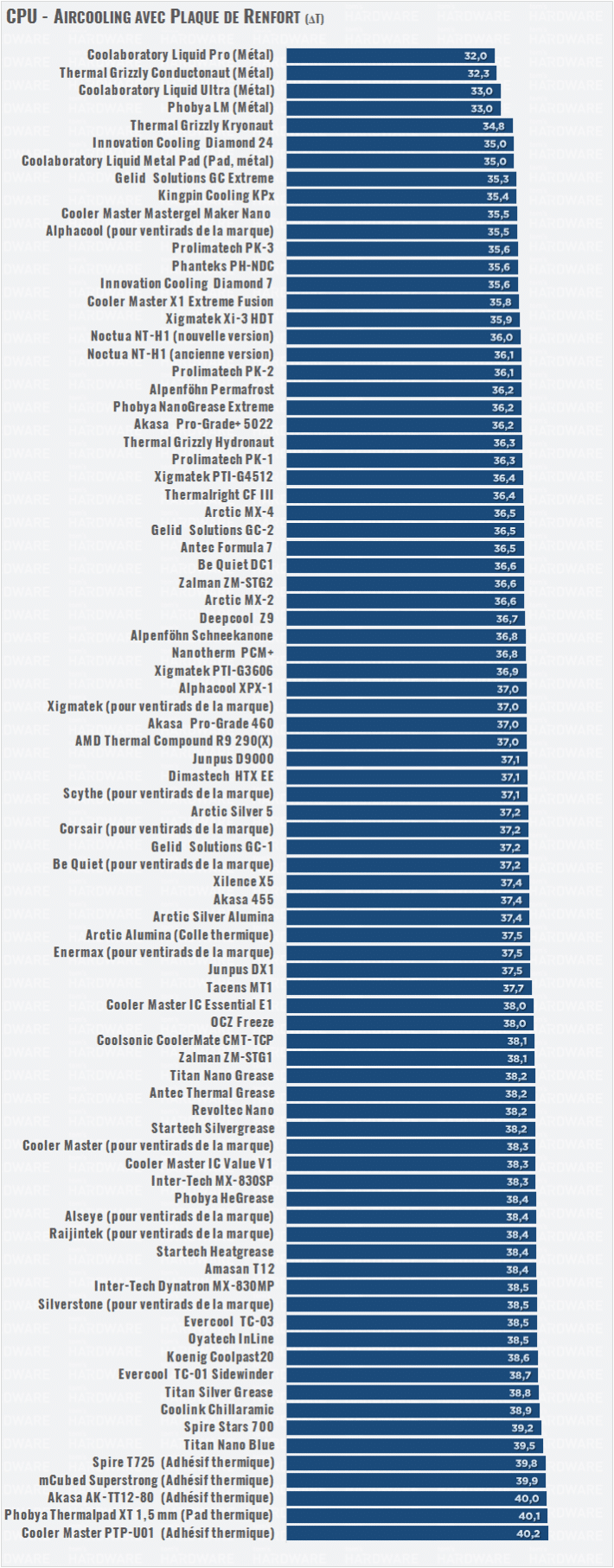

Résultats de test sur CPU aircooling

Avec un système de refroidissement à air plus conventionnel, deux cas de figure se présentent et ont donc été testés : avec un système de fixation classique, qui offre une pression faible, et avec un système de fixation avec une plaque de renfort à l’arrière de la carte mère, qui permet par conséquent une pression bien plus élevées.

Aircooling classique

Avec un système de fixation classique, tel que le ventirad « box » des processeurs Intel, la différence entre les meilleures pâtes thermiques et les produits les moins efficaces atteint près de 10 degrés. Comme en watercooling, ce sont les pâtes « métal liquide » qui se montrent les plus efficaces, bien que le premier produit conventionnel – la Thermal Grizzly Kryonaut de notre sélection – affiche des performances presque équivalentes. Oubliez en revanche les adhésifs thermiques…

Aircooling avec plaque de renfort

Le classement est peu ou prou équivalent, mis à part la Kryonaut qui passe devant le MetalPad, avec la Diamond 24 d’Innovation Cooling qui vient s’intercaler entre les deux. Les produits de type « métal liquide » sont, sans surprise, toujours devant.

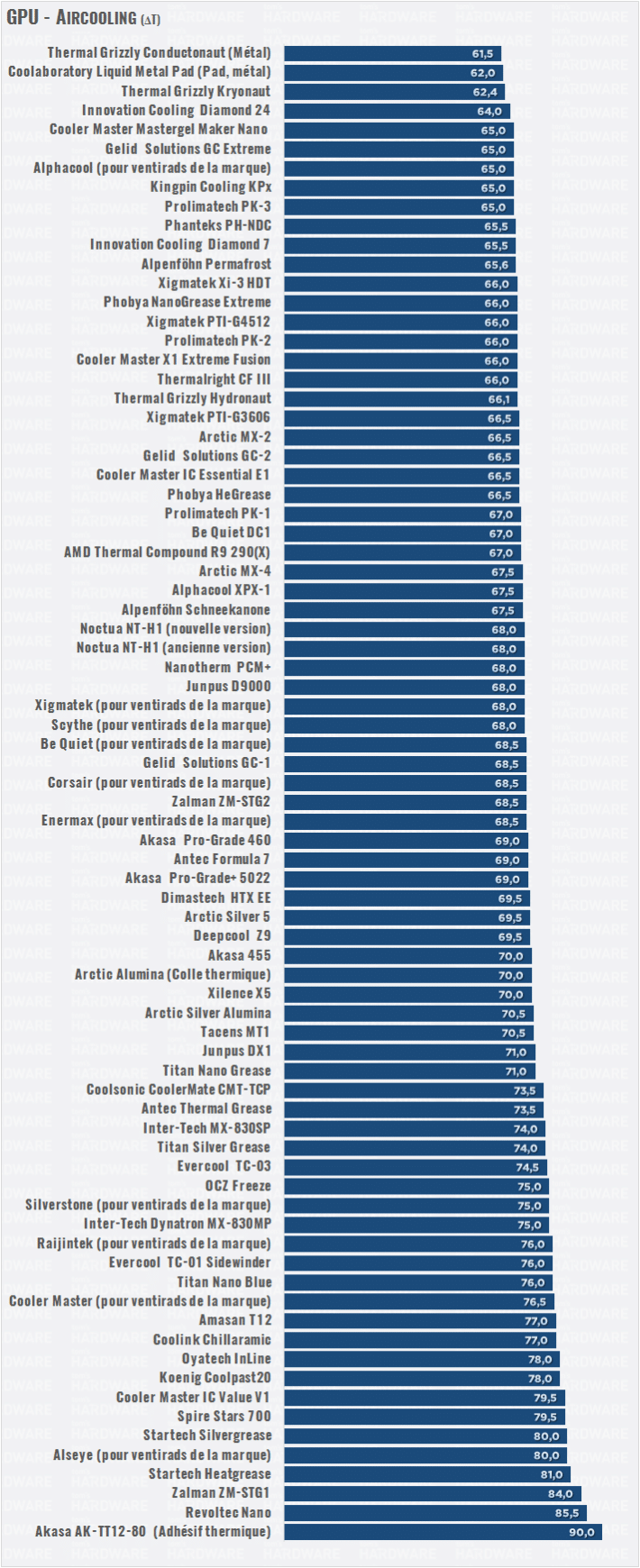

Résultats de test sur GPU aircooling

Terminons avec les tests sur GPU. comme expliqué précédemment, nous avons écarté les produits « métal liquide » de ce test compte tenu des risques d’appliquer une pâte conductrice électriquement à cet endroit. Deux exceptions toutefois : la Thermal Grizzly Conductonaut, en raison de sa viscosité plus importante que les autres pâtes “métal liquide”, qui permet de l’appliquer sur un GPU sans trop de risque, et le Liquid MetalPad de Coolaboratory étant donné sa présentation sous forme de pad qui écarte ici aussi la majorité des risques.

Près de trente degrés séparent la Conductonaut de l’Akasa TT12-80 ! Quand le GPU reste à des valeurs plus qu’acceptables avec les meilleures pâtes thermiques, il flirte en revanche avec des températures critiques avec les produits les moins efficaces. Les tests sur GPU confirment notre sélection : Conductonaut, Liquid MetalPad et Kryonaut forment ici encore notre tiercé gagnant.

Viscosité et facilité d’application

| Pâte thermique | Conductivité Thermique W/(m*K) | Impédance thermique (°C*in²)/W | Viscosité (subjectif) | Facilité d’application (subjectif) | Prix |

|---|---|---|---|---|---|

| Akasa AK-455 | 2,4 | 0,087 | 5 | 5 | 5,95 € |

| Akasa AK-TT12-80 (Adhésif thermique) | 0,9 | NC | NA | 6 | 9,97 € |

| Akasa Pro-Grade 460 | 3,3 | 0,160 | 5 | 5 | 7,95 € |

| Akasa Pro-Grade+ 5022 | 4 | 0,061 | 5 | 6 | 15,20 € |

| Alpenföhn Permafrost 2 | 2,87 | 0,032 | 3 | 7 | 18,86 € |

| Alpenföhn Schneekanone | 1,134 | 0,201 | 5 | 5 | 3,97 € |

| Amasan T12 | 0,42 | NC | 2 | 8 | 2,10 € |

| Antec Thermal Grease | NC | 0,05 | 3 | 7 | 6,95 € |

| Arctic Alumina (Colle thermique) | 9 | 0,013 | 5 | 5 | 7,98 € |

| Arctic MX-2 | 5,6 | NC | 3 | 8 | 4,70 € |

| Arctic MX-4 | 8,5 | NC | 4 | 6 | 16,91 € |

| Arctic Silver 5 | 9 | 0,013 | 6 | 4 | 8,81 € |

| Arctic Silver Alumina | 9 | 0,0127 | 3 | 8 | 9,40 € |

| BeQuiet! DC1 | NC | NC | 2 | 8 | 6,92 € |

| Coollaboratory Liquid Metal Pad | 10 | NC | NA | 3 | 8,99 € |

| Coollaboratory Liquid Pro | 82 | NC | 1 | 1 | 13,16 € |

| Coollaboratory Liquid Ultra | 38,4 | NC | 1 | 1 | 18,85 € |

| Cooler Master IC Essential E1 | 4,5 | 0,185 | 2 | 9 | 6,69 € |

| Cooler Master IC Value V1 | 1,85 | 0,200 | 2 | 9 | 6,50 € |

| Cooler Master Mastergel Maker Nano | 11 | NC | 4 | 6 | 9,90 € |

| Deepcool Z9 | 4 | NC | 4 | 6 | 5,01 € |

| DimasTech Thermal Grease HTX-EE | 8,6 | NC | 7 | 2 | 7,13 € |

| EverCool TC-01 Sidewinder | 3,8 | 0,017 | 3 | 8 | 6,50 € |

| EverCool TC-03 | NC | NC | 3 | 7 | 10,45 € |

| Gelid Solutions GC Extreme | 8,5 | NC | 6 | 4 | 6,99 € |

| Gelid Solutions GC-1 | NC | NC | 3 | 8 | 6,99 € |

| Gelid Solutions GC-2 | 3,8 | NC | 6 | 5 | 13,49 € |

| Innovation Cooling Diamond 24 | NC | NC | 8 | 3 | 35,99 € |

| Innovation Cooling Diamond 7 | NC | NC | 7 | 4 | 9,99 € |

| Inter-Tech MX-830Sp | NC | NC | 3 | 7 | 2,49 € |

| Koening Coolpast20 | NC | NC | 2 | 9 | 5,90 € |

| Noctua NT-H1 | NC | NC | 4 | 8 | 8,86 € |

| Phobya HeGrease | NC | NC | 3 | 7 | 7,49 € |

| Phobya LM | NC | NC | 1 | 1 | 7,19 € |

| Phobya NanoGrease Extreme | 16 | NC | 4 | 6 | 16,09 € |

| Phobya Thermalpad XT 1,5 mm | NC | NC | NA | 9 | 15,77 € |

| Prolimatech PK-1 | 10,2 | 0,017 | 3 | 8 | 15,02 € |

| Prolimatech PK-2 | 10,2 | 0,015 | 3 | 8 | 8,74 € |

| Prolimatech PK-3 | 11,2 | 0,013 | 6 | 4 | 15,64 € |

| Revoltec Nano | 4 | 0,265 | 2 | 9 | 5,25 € |

| Spire Stars 700 | NC | NC | 3 | 7 | 4,60 € |

| Tacens MT1 | 9 | NC | 4 | 6 | 4,65 € |

| Thermal Grizzly Conductonaut | 73 | NC | 2 | 5 | 11,90 € |

| Thermal Grizzly Hydronaut | 11,8 | NC | 3 | 7 | 8,58 € |

| Thermal Grizzly Kryonaut | 12,5 | NC | 2 | 8 | 10,99 € |

| Thermal Grizzly Kryonaut Extreme | 13,4 | NC | 3 | 7 | 26,38 € |

| Titan Nano Grease | 4,5 | NC | 3 | 7 | 7,57 € |

| Xigmatek PTI-G3606 | 5,0 | 0,201 | 3 | 8 | 21,20 € |

| Xilence X5 | 1,45 | 0,159 | 3 | 7 | 16,10 € |

| Zalman ZM-STG1 | 4,1 | NC | 1 | 9 | 6,06 € |

| Zalman ZM-STG2 | 4,2 | NC | 2 | 9 | 17,43 € |

Quels sont les résultats témoins?

(c’est a dire sans pâte thermique)

Les vrais résultats témoins seraient même sans aucun dissipateur, on a essayé, mais on a eu des problèmes.

Non, je veux bien dire avec dissipateur sans pâte thermique.

Le chapitre 2 indique que la pâte thermique a pour but de combler les interstices qui existe entre le processeur et le dissipateur, mais qu’elle donnera une moins bonne conductivité la où il y avait un bon contact (métallique notamment).

Je peux bien imaginer qu’un pad thermique assez épais amène à une temperature du GPU a 90 °C alors que le simple contact metallique donnait 86 °C

Bonsoir !

Je cherche à changer la pâte thermique de mon Acer Predator Helios 300 de 2017 qui est clairement sèche sur les côtés.

Pour une utilisation gaming intensive (Apex, AC, LoL >3h/jours) quelle pâte thermique est conseillée?

Merci d’avance

Noctua’s NT-H1 EST LA MEILLEURE PÂTE THERMIQUE AU MONDE

“30 % d’oxyde de zinc (depuis quand le zinc n’est-il plus considéré comme un métal ?!)”

Hum, c’est encore un stagiaire qui a fait le travail ou bien ?

Le Zinc est bien un métal mais là on parle d’oxyde de zinc, vous voyez pas la différence ?

L’un est un élément chimique, l’autre un composé. Et L’oxyde de zinc est utilisé dans la préparation de semi-conducteurs.

Bref, encore un article bâclé, sans doute en ayant repris des notes à droite ou à gauche sans recherches, ni connaissances techniques!

Ni Thermalright TFX, ni SYY 157, pas étonnant que kryonaut soit premier dans tous les benchs vous n’avez pas utilisé le haut de gamme chez la concurrence, bref encore un article sponsorisé par kryonaut

Merci pour cette belle sélection utile pour faire un bon choix